O downtime, ou tempo de inatividade das máquinas, é um dos maiores desafios enfrentados pelas plantas industriais em todo o mundo. Ele pode ocorrer por diversas razões, desde falhas inesperadas até a falta de uma estratégia de manutenção eficaz.

As consequências das paradas não planejadas são sérias: perda de produção, aumento de custos, portanto, perdas financeiras e impacto negativo na competitividade.

Neste artigo, veremos como reduzir o downtime nas plantas industriais e como a SEMEQ, especializada em monitoramento de máquinas para manutenção preditiva, pode ser uma aliada essencial nesse processo.

10 Principais causas do downtime industrial

O downtime pode ser causado por uma série de fatores, mas as causas mais comuns incluem:

Falhas em equipamentos

- Quebras mecânicas ou elétricas inesperadas.

Falta de manutenção preventiva ou preditiva

- Equipamentos sem monitoramento adequado tendem a falhar com mais frequência.

Erro humano

- Operações incorretas, falhas de procedimento ou treinamentos inadequados.

Troca ou setup de máquinas

- Tempo necessário para ajustar ou configurar equipamentos entre lotes de produção.

Falta de peças de reposição

- Estoque inadequado de componentes críticos.

Problemas de qualidade

- Paradas causadas por necessidade de retrabalho ou inspeção.

Interrupções no fornecimento de matéria-prima

- Sem insumos, a linha de produção é forçada a parar.

Paradas programadas mal planejadas

- Janelas de manutenção ou limpeza que poderiam ser otimizadas.

Falta de energia elétrica ou falhas na infraestrutura

- Quedas de energia, falhas de rede ou sistemas de ar comprimido, por exemplo.

Problemas de comunicação entre áreas

- Falta de alinhamento entre produção, manutenção e logística.

Os principais desafios para reduzir o downtime em plantas industriais

A redução do downtime é um objetivo prioritário para as fábricas, mas enfrentam alguns desafios:

- Implantar uma estratégia eficaz de manutenção preditiva: nem todas as indústrias possuem sensores, dados históricos ou estrutura para prever falhas com precisão.

- Treinar e capacitar equipes operacionais e de manutenção: a falta de treinamento adequado gera erros humanos e diagnósticos imprecisos.

- Garantir o monitoramento contínuo de ativos críticos: muitos equipamentos operam sem nenhum tipo de monitoramento online.

- Manter um estoque adequado de peças de reposição: a indisponibilidade de peças pode prolongar significativamente uma parada.

- Integrar setores e sistemas (Manutenção, Produção, Logística, TI): a falta de comunicação entre áreas atrasa a tomada de decisão e ações corretivas.

- Minimizar o tempo de setup e trocas de linha: setups longos e não padronizados geram perdas de tempo e produtividade.

- Investir em automação e digitalização: muitos processos ainda são manuais, o que aumenta a margem de erro e o tempo de resposta.

- Evitar paradas programadas ineficientes: quando mal planejadas, as manutenções programadas se tornam tão prejudiciais quanto as corretivas.

- Melhorar a qualidade dos insumos e processos: falhas de qualidade causam retrabalhos e paradas inesperadas.

- Ter uma infraestrutura confiável e resiliente: quedas de energia, falhas de rede e sistemas instáveis afetam diretamente a disponibilidade dos ativos.

Como reduzir o downtime na planta industrial?

Agora que discutimos as principais causas e desafios, vamos ver algumas estratégias eficazes para reduzir o downtime nas plantas industriais.

Implementação da manutenção preditiva buscando o downtime zero

A manutenção preditiva é a solução mais econômica para reduzir o downtime. Em vez de esperar que as falhas ocorram, ela usa tecnologias como sensores, inteligência artificial e análise de dados para prever quando um equipamento pode falhar, permitindo que a manutenção seja realizada antes que o problema aconteça.

Automação e IIoT para reduzir downtime em tempo real

A Internet Industrial das Coisas (IIoT) é uma evolução da IoT, focada especificamente no ambiente industrial. Ela conecta máquinas, sensores e dispositivos à rede, permitindo que os dados sejam coletados e analisados em tempo real.

No contexto da manutenção preditiva, a IIoT permite monitorar o desempenho de equipamentos de forma contínua, antecipando falhas antes que ocorram. Isso não só reduz o risco de downtime não planejado, mas também melhora a eficiência operacional.

Além disso, a IIoT pode ajudar a automação de processos, onde ajustes podem ser feitos automaticamente com base nos dados coletados, evitando falhas e otimizando o tempo de funcionamento das máquinas.

Planejamento estratégico com foco em Manutenção Preditiva para evitar downtime

O planejamento de manutenção é essencial para reduzir o downtime e manter a operação industrial eficiente. Em vez de depender apenas de cronogramas fixos, a manutenção preditiva utiliza dados em tempo real para identificar falhas antes que elas causem paradas inesperadas.

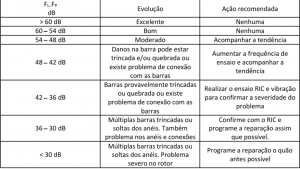

Além da análise de vibração, que permite detectar desequilíbrios, desalinhamentos e desgastes mecânicos, a análise de grandezas elétricas — como corrente, tensão, harmônicos e distorções — fornece uma visão detalhada sobre o comportamento de motores e outros equipamentos elétricos. Essa combinação fortalece o diagnóstico e amplia a capacidade de previsão de falhas.

Com sensores inteligentes, IA e plataformas de monitoramento contínuo, é possível personalizar a manutenção para cada máquina, considerando seu histórico, criticidade e papel na produção. O resultado é uma estratégia mais eficiente, que reduz custos, prolonga a vida útil dos ativos e evita paradas não planejadas

Análise de dados e tomada de decisão para minimizar downtime

O uso de análises avançadas de dados pode ajudar a identificar padrões de falhas e prever a necessidade de manutenção. Ao coletar dados detalhados de operação, a análise pode ajudar a melhorar os processos de manutenção e otimizar o uso das máquinas, prevenindo paradas imprevistas.

Como a SEMEQ ajuda a reduzir o downtime na sua planta industrial

A SEMEQ é especializada em soluções de monitoramento de máquinas para manutenção preditiva, e é uma grande aliada na redução do downtime nas plantas industriais.

Com mais de 30 anos de experiência, a SEMEQ oferece soluções de monitoramento contínuo de equipamentos, combinando sensores inteligentes, coleta de dados e análise preditiva para garantir o funcionamento ideal das máquinas.

Soluções integradas de monitoramento e manutenção

A SEMEQ utiliza sensores wireless para monitoramento em tempo real de máquinas e equipamentos, proporcionando uma análise detalhada de vibração, temperatura, desgaste de componentes e outros indicadores críticos.

Essas informações são analisadas por sistemas de inteligência artificial que antecipam falhas e sugerem ações de manutencao antes que os problemas e ocorram, garantindo a continuidade da produção.

Tecnologia IoT e Inteligência Artificial para prever falhas

As soluções de IoT da SEMEQ conectam os equipamentos da planta a uma rede inteligente, permitindo monitoramento e diagnósticos instantâneos.

A inteligência artificial da SEMEQ conta com “machine learning” acelerado, o que impede quebra de maquinas durante o processo de aprendizagem..

O sistema analisa grandes volumes de dados e gera relatórios precisos sobre o estado das máquinas, fornecendo insights para que as equipes de manutenção possam agir rapidamente.

Implementação personalizada

A SEMEQ não apenas oferece as tecnologias mais avançadas, mas também oferece apoio especializado para entender as necessidades específicas de cada planta industrial.

Com um planejamento customizado, a SEMEQ te ajuda a adotar a manutenção preditiva de forma eficaz, alinhada aos seus processos e objetivos.

Monitoramento de equipamentos críticos

A SEMEQ monitora equipamentos críticos 24/7, garantindo que as máquinas mais essenciais para a produção sejam sempre acompanhadas de perto, evitando falhas inesperadas e maximizando a eficiência operacional.

Maximize a eficiência da sua planta: como a SEMEQ minimiza o downtime e garante produção contínua

O downtime é uma preocupação constante nas plantas industriais, mas pode ser significativamente reduzido com a implementação de estratégias modernas de manutenção.

A SEMEQ, com sua expertise em monitoramento de máquinas, oferece as ferramentas e o conhecimento necessários para minimizar o impacto do downtime, aumentando a produtividade e a eficiência das plantas industriais.

Nossa equipe de especialistas está pronta para ajudar a transformar suas operações com soluções inovadoras e eficazes de manutenção preditiva.

Entre em contato conosco e descubra como podemos ajudar sua planta a operar sem paradas!