A sustentabilidade e a responsabilidade social são temas cada vez mais relevantes no cenário atual. Nesse contexto, o conceito de ESG na indústria tem ganhado destaque como uma abordagem essencial para avaliar e melhorar o desempenho das empresas.

Esta abordagem não só contribui para a preservação do meio ambiente e para o bem-estar social, mas também fortalece a reputação da empresa, atrai investidores e melhora a eficiência operacional.

Neste artigo, exploraremos o que é ESG na indústria, detalharemos os três pilares fundamentais que sustentam essa prática e discutiremos os motivos pelos quais grandes empresas estão cada vez mais comprometidas com a integração desses critérios em suas operações. Boa leitura!

O que é ESG?

ESG na indústria diz respeito à aplicação dos princípios de sustentabilidade ambiental, responsabilidade social e governança corporativa no contexto industrial.

Essa abordagem implica operar de maneira responsável com o meio ambiente, mantendo práticas justas e éticas com os stakeholders e adotando uma governança corporativa transparente e eficaz.

Na prática, isso significa minimizar impactos ambientais negativos, promover condições de trabalho seguras e justas e implementar uma gestão que preza pela ética e transparência.

Os 3 pilares do ESG

A implementação de práticas ESG na indústria se apoia em três pilares fundamentais: ambiental, social e governança. Cada um desses pilares representa uma área de foco que, juntas, formam a base para uma estratégia de negócios sustentável e responsável.

Ambiental (environmental)

Refere-se à gestão responsável dos impactos ambientais das atividades industriais, como a redução da pegada de carbono, a gestão eficiente dos recursos naturais, a minimização de resíduos e emissões e a promoção da biodiversidade.

Para gestores de manutenção, isso pode incluir a implementação de programas de eficiência energética, manutenção preditiva para evitar desperdícios e a adoção de tecnologias que reduzam o impacto ambiental das operações industriais.

Social

Este pilar abrange as práticas relacionadas ao tratamento e bem-estar dos funcionários, comunidades locais e demais stakeholders. No geral, ele inclui garantir condições de trabalho seguras e justas, promover a diversidade e a inclusão, investir no desenvolvimento das comunidades locais e garantir que os direitos humanos sejam respeitados ao longo da cadeia de suprimentos

Gestores de manutenção podem promover a segurança no trabalho através de treinamentos adequados, implementação de sistemas de gestão de segurança ocupacional e a criação de um ambiente de trabalho que valorize a diversidade e o bem-estar dos funcionários.

Governança (governance)

Está relacionada à forma como a empresa é dirigida e controlada, enfatizando a transparência, a ética e a integridade na condução dos negócios. Inclui a implementação de práticas de governança corporativa, como a composição ética dos conselhos, auditorias internas, gestão de riscos e conformidade com leis e regulamentos.

Para gestores de plantas industriais, isso significa garantir que os procedimentos de manutenção estejam em conformidade com as normas regulatórias, adotando práticas de gestão de riscos eficazes e promovendo a transparência nas operações de manutenção.

Por que os grandes players do mercado estão implementando ESG em suas fábricas?

Os gestores de plantas industriais estão cada vez mais conscientes da importância de implementar práticas ESG em suas operações. Essa conscientização se dá pelos diversos benefícios que essas práticas trazem, que vão desde melhorias operacionais até ganhos reputacionais e de mercado.

Em uma pesquisa da Confederação Nacional da Indústria (CNI) realizada com 100 empresas, foi atestado que 49% dessas organizações estão comprometidas formalmente em integrar os critérios ESG à estratégia corporativa e 32% têm planos para começar a integração, mas ainda não formalizaram.

A seguir, reunimos alguns dos motivos pelos quais os grandes players do mercado estão implementando ESG na indústria. Confira!

Maior eficiência operacional

A implementação de práticas ESG muitas vezes resulta em processos mais eficientes, reduzindo o desperdício de recursos e otimizando a produção, o que não apenas diminui custos, como também melhora a sustentabilidade geral da operação.

Redução de riscos e custos

Práticas sustentáveis e responsáveis ajudam a mitigar riscos ambientais, sociais e de governança, que podem afetar negativamente a empresa. Além disso, ao antecipar regulamentações futuras e se adaptar proativamente, as empresas podem evitar custos de conformidade elevados e potenciais penalidades.

Atratividade para investidores e acesso a capital

Empresas com fortes credenciais ESG atraem mais interesse de investidores conscientes, que estão cada vez mais buscando pôr seu capital em negócios sustentáveis e responsáveis, o que pode resultar em melhores condições de financiamento e acesso a novas fontes de capital.

Fortalecimento da reputação e do relacionamento com os clientes

Um compromisso genuíno com práticas ESG na indústria pode melhorar a imagem da empresa perante o mercado, atraindo clientes e parceiros que valorizam a sustentabilidade e a responsabilidade corporativa – isso fortalece a marca e pode abrir novos mercados.

Como aplicar o ESG na indústria?

A seguir, veremos como as plantas industriais podem integrar efetivamente os pilares do ESG em suas operações diárias, garantindo uma abordagem holística e sustentável para o crescimento e a inovação.

Manutenção e uso de máquinas

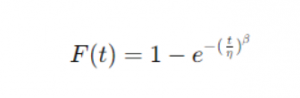

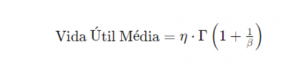

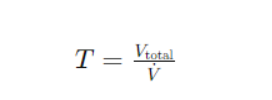

A eficiência no uso de máquinas e equipamentos industriais é essencial para uma operação sustentável. A aplicação da manutenção preventiva e preditiva pode minimizar o tempo de inatividade, reduzir custos e prolongar a vida útil dos equipamentos, além de contribuir para a segurança no trabalho e reduzir o consumo de energia.

Gestores de manutenção devem implementar programas baseados em dados, utilizando tecnologias como sensores IoT e análises avançadas para monitorar o desempenho das máquinas e prever falhas antes que ocorram. Isso não só melhora a eficiência operacional, mas também apoia os objetivos ambientais ao reduzir o desperdício de recursos e emissões.

Gestão de recursos naturais

Implementar práticas que minimizem o uso de recursos naturais não renováveis, como água, energia e matérias-primas, é fundamental. A gestão responsável dos recursos naturais ajuda a reduzir o impacto ambiental e a promover a sustentabilidade a longo prazo.

Redução de emissões

A redução das emissões de gases de efeito estufa e poluentes atmosféricos é um passo crucial para a sustentabilidade, e isso pode ser alcançado através da implementação de tecnologias de controle de poluição, uso de fontes de energia renovável e melhorias na eficiência energética.

A indústria pode adotar práticas como a instalação de filtros e sistemas de tratamento de efluentes para minimizar a poluição.

Saúde e segurança no trabalho

Garantir um ambiente de trabalho seguro e saudável é essencial para a sustentabilidade social. As empresas devem implementar medidas rigorosas de segurança, fornecer treinamento adequado para os funcionários e garantir que as normas de segurança sejam rigorosamente seguidas.

Diversidade e inclusão

Promover a diversidade e a inclusão no local de trabalho é muito importante para criar um ambiente de trabalho justo e equitativo. As empresas precisam implementar políticas que garantam igualdade de oportunidades para todos os funcionários, independentemente de raça, gênero, idade ou background.

Transparência e governança

Adotar práticas transparentes de divulgação de informações e garantir uma governança corporativa eficaz é fundamental, incluindo a divulgação clara das políticas ESG da empresa, bem como informações financeiras e operacionais.

A alta administração deve ser responsável por implementar e supervisionar as estratégias ESG, garantindo que os interesses dos acionistas se alinhem com os interesses de todos os stakeholders.

Conte com a SEMEQ

Se você deseja implementar práticas ESG em sua indústria e garantir a sustentabilidade e a responsabilidade social de suas operações, a SEMEQ pode ajudar.

Como líder em manutenção preditiva, oferecemos soluções avançadas que não só aumentam a eficiência e a confiabilidade dos seus equipamentos, mas também contribuem para uma gestão mais sustentável e responsável.

Entre em contato conosco e descubra como podemos apoiar sua empresa na jornada ESG. Juntos, podemos construir um futuro mais sustentável e responsável para sua indústria.