A manutenção preditiva é uma prática essencial para garantir a eficiência e a longevidade das máquinas industriais.

Entre as diversas ferramentas e técnicas disponíveis, a análise de árvore de falhas (FTA – Fault Tree Analysis) destaca-se como uma metodologia robusta para identificar e prevenir problemas críticos.

Neste artigo, entenda o que é a análise de árvore de falhas, seus benefícios, quando a utilizar e como aplicá-la em sua planta industrial. Vamos mergulhar nesse assunto e descobrir como essa técnica pode transformar a gestão de manutenção de plantas industriais.

O que é a análise de árvore de falhas?

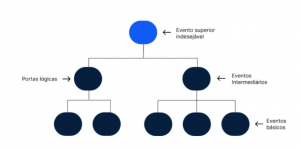

A análise de árvore de falhas é uma técnica gráfica e lógica utilizada para analisar as causas potenciais de falhas em sistemas complexos.

Esta metodologia permite visualizar de forma clara e estruturada como eventos básicos podem contribuir para a ocorrência de uma falha principal.

A árvore de falhas é construída a partir de um evento topo (a falha principal) e desdobra-se em vários níveis de causas e subcausas, permitindo uma análise detalhada e abrangente.

Quais são os principais benefícios de utilizar a análise de árvore de falhas?

A análise de árvore de falhas oferece inúmeros benefícios para a gestão de manutenção e operação de plantas industriais. A seguir, destacamos os principais:

Identificação proativa de problemas

Uma das maiores vantagens da FTA é a capacidade de identificar problemas potenciais antes que eles se tornem críticos.

Ao mapear todas as possíveis causas de uma falha, é possível tomar medidas preventivas para evitar que esses problemas ocorram, aumentando a segurança e a eficiência do sistema.

Melhoria da confiabilidade

Através da análise detalhada das causas das falhas, a FTA contribui significativamente para a melhoria da confiabilidade dos sistemas.

Identificando e mitigando as causas raiz, a frequência e a gravidade das falhas podem ser reduzidas, resultando em operações mais estáveis e previsíveis.

Documentação e padrões

A FTA também serve como uma excelente ferramenta de documentação.

Ela ajuda a criar um registro detalhado das análises de falhas, que pode ser utilizado para treinar novos funcionários, padronizar processos e servir como referência em auditorias e avaliações de conformidade.

Quando utilizar a análise de árvore de falhas?

A análise de árvore de falhas é especialmente útil em várias situações específicas. Abaixo, destacamos os cenários mais comuns onde sua aplicação é recomendada:

Situações de alta criticidade

Em sistemas ou processos onde as falhas podem resultar em consequências graves, como interrupções significativas na produção, danos ao meio ambiente ou riscos à segurança, a FTA é essencial para garantir que todas as possíveis causas sejam identificadas e mitigadas.

Planejamento de novos projetos

Durante o planejamento e desenvolvimento de novos projetos, a FTA pode ser utilizada para prever e prevenir problemas potenciais. Isso garante que os novos sistemas sejam projetados com a máxima confiabilidade desde o início, evitando retrabalhos e custos adicionais no futuro.

Após falhas graves

Quando uma falha grave ocorre, a FTA é uma ferramenta valiosa para entender completamente as causas e implementar medidas corretivas eficazes. Esta análise pós-falha ajuda a evitar a recorrência de problemas semelhantes e melhora a resiliência do sistema.

Adaptação às demandas regulatórias

A conformidade com normas e regulamentos é um fator crítico para muitas indústrias. A FTA pode ser usada para garantir que os processos estejam alinhados com requisitos regulatórios, identificando e mitigando riscos que possam levar ao não cumprimento das diretrizes estabelecidas.

Preparação para auditorias de manutenção

Empresas que passam por auditorias regulares podem se beneficiar da análise de árvore de falhas como uma ferramenta de suporte para demonstrar a robustez de seus processos de manutenção.

A metodologia fornece um registro detalhado das análises realizadas, facilitando a apresentação de evidências sobre as estratégias implementadas para mitigar falhas e aumentar a confiabilidade do sistema.

Como aplicar a análise de árvore de falhas na sua planta industrial

Aplicar a FTA de forma eficaz envolve seguir uma série de etapas bem definidas. Abaixo, detalhamos cada uma dessas etapas:

Etapa 1: definição do problema

O primeiro passo é definir claramente o problema ou a falha principal que está sendo analisada. Esta definição deve ser precisa e específica para garantir que todos os aspectos relevantes sejam considerados durante a análise.

Etapa 2: identificação de eventos principais e secundários

Após definir o problema, é necessário identificar os eventos principais e secundários que podem contribuir para a falha. Estes eventos são mapeados em diferentes níveis, começando com causas diretas e indo até causas mais remotas e indiretas.

Etapa 3: construção da árvore

Com os eventos identificados, a próxima etapa é construir a árvore de falhas. Isso envolve organizar os eventos em uma estrutura hierárquica, utilizando símbolos padrão para representar diferentes tipos de eventos e relacionamentos.

Etapa 4: análise das causas e riscos

Uma vez que a árvore esteja construída, é hora de analisar detalhadamente cada uma das causas identificadas. Isso inclui avaliar a probabilidade de ocorrência de cada evento, bem como seu impacto potencial no sistema como um todo.

Etapa 5: desenvolvimento de soluções e medidas preventivas

Finalmente, com base na análise das causas e riscos, são desenvolvidas soluções e medidas preventivas para mitigar os problemas identificados.

Essas medidas podem incluir modificações no design, mudanças nos procedimentos operacionais ou a implementação de novos sistemas de monitoramento e controle.

Etapa 6: uso de ferramentas digitais para simulação

Com o avanço das tecnologias digitais, ferramentas de simulação podem ser utilizadas para testar diferentes cenários e validar estratégias de mitigação de falhas. Softwares específicos permitem modelar sistemas complexos e prever o comportamento das falhas, auxiliando na tomada de decisões.

Etapa 7: revisão e validação contínua

A análise de árvore de falhas não deve ser um processo estático. É essencial revisar e atualizar regularmente a árvore de falhas para refletir novas informações, mudanças operacionais e inovações tecnológicas. A validação contínua garante que as medidas preventivas permaneçam eficazes ao longo do tempo.

Tendências futuras na análise de árvore de falhas

A evolução tecnológica está trazendo novas possibilidades para a aplicação da análise de árvore de falhas. Algumas das principais tendências incluem:

- Inteligência artificial e aprendizado de máquina: sistemas de IA podem processar grandes volumes de dados e identificar padrões de falha com maior precisão.

- Integração com IoT: sensores inteligentes conectados a redes IoT permitem um monitoramento contínuo, gerando dados em tempo real para alimentar a análise de árvore de falhas.

- Realidade aumentada e realidade virtual: técnicas de visualização avançadas podem facilitar a interpretação da árvore de falhas e auxiliar no treinamento de equipes.

Ao incorporar essas inovações, a FTA continuará sendo uma ferramenta essencial para a manutenção preditiva e a gestão de riscos industriais.

Entre em contato com a SEMEQ

A SEMEQ é especializada em monitoramento de máquinas para manutenção preditiva.

Se deseja aumentar a confiabilidade dos seus equipamentos e evitar falhas inesperadas, entre em contato conosco para saber mais sobre nossas soluções personalizadas!

Leia mais conteúdos como este em nosso blog:

- Manutenção baseada no valor (MBV): entenda o que é e como fazer o cálculo

- PCM na manutenção: veja o que é e como aplicar

- Serviço de monitoramento preditivo para indústrias: saiba como a SEMEQ ajuda você a melhorar resultados