No universo da manutenção, conhecer a vida útil dos equipamentos industriais é um elemento fundamental para a gestão eficiente de uma planta.

A vida útil impacta diretamente a produtividade, os custos operacionais e a capacidade de planejamento estratégico da empresa.

Neste artigo, entenderemos por que é essencial conhecer e identificar a vida útil dos equipamentos industriais, os principais fatores que a influenciam e como calculá-la utilizando as melhores práticas e técnicas de monitoramento.

Por que é importante conhecer a vida útil dos equipamentos?

Entender a vida útil dos equipamentos industriais não é apenas uma questão de boa prática de manutenção, mas sim uma necessidade estratégica para qualquer operação industrial.

Redução de custos operacionais ao prevenir paradas não planejadas

Um dos maiores benefícios de conhecer a vida útil dos equipamentos é a capacidade de reduzir custos operacionais.

Equipamentos que falham inesperadamente podem causar paradas não planejadas, interrompendo a produção e gerando custos elevados com reparos emergenciais e perda de produtividade.

Ao prever quando os equipamentos precisarão de manutenção ou substituição, é possível planejar intervenções de maneira mais eficiente, minimizando paradas e evitando gastos desnecessários.

Otimização de produtividade ao garantir operações contínuas e eficientes

Além de reduzir custos, o conhecimento da vida útil dos equipamentos industriais também permite otimizar a produtividade da manutenção.

Quando os equipamentos operam de forma contínua e eficiente, sem interrupções inesperadas, a produção se torna mais estável e previsível. Isso resulta em maior eficiência operacional, permitindo que a planta industrial atinja suas metas de produção sem surpresas desagradáveis.

Prolongamento da vida útil e aumento do retorno sobre o investimento

Manter um controle rigoroso sobre a vida útil dos equipamentos permite prolongar sua utilização ao máximo, garantindo que sejam substituídos apenas quando necessário.

Isso aumenta o retorno sobre o investimento (ROI) em equipamentos caros, já que a empresa pode extrair o máximo valor de cada peça de maquinário antes de precisar investir em novas aquisições.

Principais fatores que afetam a vida útil dos equipamentos

Diversos fatores podem influenciar a vida útil dos equipamentos industriais. Compreendê-los é essencial para implementar a estratégia de manutenção preditiva.

Qualidade de fabricação e especificações técnicas

A vida útil de um equipamento começa com a sua fabricação. Equipamentos de alta qualidade, fabricados com materiais duráveis e projetados para suportar as demandas específicas da operação, tendem a durar mais.

Condições ambientais e de operação

O contexto operacional e ambiental em que os equipamentos operam têm um impacto significativo em sua vida útil. Fatores como temperatura, umidade, exposição a elementos corrosivos e a carga de trabalho diária influenciam diretamente o desgaste e a degradação dos componentes.

Equipamentos operando em ambientes severos podem precisar de manutenção mais frequente e ter uma vida útil reduzida.

Frequência e qualidade da manutenção preventiva e preditiva

A manutenção regular e de alta qualidade é fundamental para atingir o ciclo de vida do ativo. Conhecer a vida útil e a característica dela permite definir planos de manutenção preventiva em intervalos regulares, de maneira a evitar manutenção desnecessária.

A manutenção preditiva, que utiliza técnicas avançadas de monitoramento para prever quando a manutenção será necessária, pode ser ainda mais eficaz, permitindo intervenções precisas e baseadas em dados reais.

Curva de Banheira

A Curva de Banheira é um conceito amplamente utilizado na engenharia de confiabilidade para descrever a taxa de falha de um sistema ao longo do tempo. Ela é assim chamada devido ao seu formato, que se assemelha ao perfil de uma banheira. A curva é dividida em três fases distintas:

Fase de falhas precoces (Infant Mortality)

Esta fase inicial é caracterizada por uma alta taxa de falhas que diminui rapidamente ao longo do tempo. Isso ocorre devido a defeitos de fabricação, problemas de instalação ou outros erros iniciais. Durante esta fase, muitos componentes defeituosos são identificados e eliminados.

Fase de falhas aleatórias (Random Failures)

Após a fase inicial, a taxa de falhas estabiliza-se em um nível baixo e constante. Esta fase corresponde ao período de vida útil do equipamento, onde as falhas ocorrem de forma aleatória e não são influenciadas pela idade do sistema.

Fase de desgaste (Wear-Out Failures)

Na fase final, a taxa de falhas começa a aumentar novamente devido ao envelhecimento e ao desgaste dos componentes. Esta fase é similar ao período de envelhecimento dos seres humanos, onde o desgaste natural leva a um aumento na probabilidade de falhas.

A Curva de Banheira ajuda a entender e prever o comportamento das falhas ao longo do ciclo de vida de um equipamento. Ao mapear a taxa de falhas, é possível implementar estratégias de manutenção preventiva e preditiva para minimizar o impacto das falhas e maximizar a disponibilidade e a confiabilidade dos sistemas.

Estudos realizados pelas indústrias de aviação e pela Marinha dos EUA nas décadas de 1960 e 1970 demonstraram que, embora nem todos os tipos de ativos sigam exatamente o conceito da Curva de Banheira, a maioria dos ativos apresenta um padrão de falhas constante ou ligeiramente crescente durante a maior parte de sua vida útil.

Padrões de falha e a importância da manutenção preditiva

A Curva de Banheira é a mais conhecida, mas existem diversos outros padrões de falha. Mais de 80% desses padrões são aleatórios, o que significa que a manutenção preventiva não será eficaz, pois não é possível prever quando ocorrerão as falhas.

É neste ponto que a manutenção preditiva se torna crucial, pois pode cobrir 80% das falhas nas fábricas.

A Análise de Dados de Vida (LDA – Life Data Analysis) busca compreender a vida útil do equipamento e determinar quais curvas se aplicam a ele. Com base nessa análise, é possível definir o plano de manutenção adequado, seja ele preventivo, corretivo ou preditivo.

Além disso, a LDA permite identificar se um componente ou máquina possui problemas de projeto, o que pode levar à necessidade de reprojeto. Também pode revelar problemas decorrentes de instalação incorreta, que podem estar causando falhas.

Como calcular a vida útil dos equipamentos industriais?

Calcular a vida útil dos equipamentos industriais envolve várias técnicas e métodos que ajudam a prever com precisão quando os equipamentos precisarão ser substituídos ou reparados.

A seguir, entenda como é feito o cálculo.

Método de análise do histórico de uso e falhas

Passos para a análise:

- Coleta de dados:

- Coletar dados históricos sobre o uso dos equipamentos, incluindo horas de operação, condições de trabalho e frequências de manutenção.

- Registrar todas as falhas ocorridas, incluindo a data, o tipo de falha e as ações corretivas tomadas.

- Análise estatística:

- Utilizar métodos estatísticos para analisar os dados coletados. Um método comum é a análise de Weibull, que ajuda a entender a distribuição das falhas e prever a vida útil.

Cálculo da vida útil

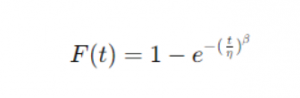

A função de Weibull é definida como:

Onde:

- F(t) é a função de distribuição de falha (a probabilidade de falha até o tempo).

- η é o parâmetro de escala (vida característica).

- β é o parâmetro de forma (define a forma da distribuição).

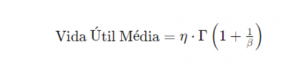

Para calcular a vida útil, determine os parâmetros η e β a partir dos dados históricos. A vida útil média pode ser estimada como:

Onde Γ é a função Gamma.

Cálculo da vida útil para um equipamento em específico

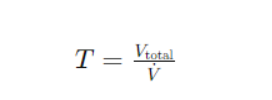

Para um equipamento específico, estime a taxa de desgaste (V) e use-a para calcular o tempo até o desgaste total (T):

Onde Vtotal é o volume total que pode ser desgastado antes da falha.

Importância de um sistema de gestão e monitoramento eficaz

Para implementar eficazmente as técnicas mencionadas, é necessário contar com um sistema de gestão e monitoramento robusto.

Esse sistema deve ser capaz de coletar, armazenar e analisar dados em tempo real, fornecendo insights acionáveis sobre o estado dos equipamentos. Ferramentas avançadas de software podem automatizar muitos aspectos desse processo, facilitando a tomada de decisões informadas e baseadas em dados precisos.

Descubra como a SEMEQ pode transformar a gestão de seus equipamentos

Conhecer a vida útil dos seus equipamentos industriais é fundamental para garantir a estabilidade operacional e a longevidade da sua planta.

Na SEMEQ, somos especialistas em monitoramento de máquinas para manutenção preditiva, oferecendo soluções que ajudam a manter a vida útil dos seus equipamentos e a otimizar sua produtividade.

Entre em contato conosco hoje mesmo e saiba como podemos ajudar sua empresa a alcançar um novo patamar de eficiência e desempenho.